1前言

据统计,全世界5%左右的能耗用于矿物的选别,而选矿中80%左右的能耗用于对原物料的粉碎。经济的高速发展导致了能源的大量消耗,选矿处理的原矿也向“贫细杂”等难选矿石发展。矿石品位的降低,有用矿物嵌布粒度减小等现象更增加了选矿能量的消耗。因而研究相应的粉碎设备和粉碎技术,实施粉碎过程的节能降耗意义重大。同时,由于粉碎方式的改变,改善矿石粉碎过程中矿物之间的解离状态,提高选矿回收率,最终提高我国矿产资源的利用效率。因此研究新型粉碎技术与设备具有重要的经济、社会和环境效益。

高压辊磨机作为一种超细碎设备具有单位破碎能耗低、单位钢耗低、单位处理能力大、破碎产品粒度均匀、占地面积少、设备作业率高等特点,受到国内外专家和学者的关注,成为多碎少磨技术的发展趋势。

2 高压辊磨机结构及其工作原理

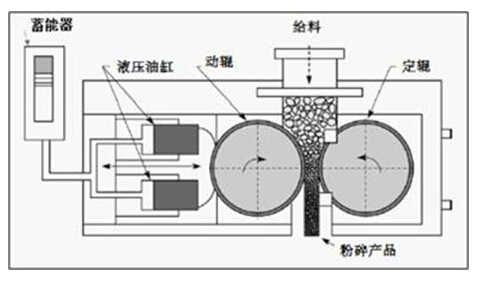

高压辊磨机的结构多种多样,但就其结构组成看基本相同,主要由机架、压辊、轴承、驱动装置、喂料装置、液压、润滑和控制等系统组成。电机通过万向联轴器、减速机与安装在机架水平滑辊上的辊子系统(轴承和安装在轴承上的辊子)连接。挤压力的形成是通过两个直径相等、转速相同且相向旋转的辊子压力和物料自重压力构成的。两个压辊中一个为定辊,另一个为可以前后小幅度水平移动的动辊,压力则通过高压油缸加载到动辊两端的轴承座上[1]。结构示意图如图1所示。

图1高压辊磨机结构示意图

高压辊磨机工作时,两个压辊等速相向旋转,喂料在料柱重力和两辊表面压力的共同作用下连续地进入破碎腔。粉碎压力由动辊通过两辊间的密实料层颗粒传递到定辊。随着物料层的前进和辊隙的减小,料层颗粒便在密实状态下被压实和预粉碎,当压力峰值达到一定值时,各颗粒之间产生不同程度的粉碎或变形。高压辊磨机的粉碎方式属于料层粉碎或层压粉碎[2]。对于“层压粉碎”,德国舒纳德教授作了这样的阐述[3]:“物料不是在破碎机工作面上或其它粉碎介质间作单个颗粒的破碎或粉磨,而是作为一层(或一个料层)得到粉碎。该料层在高压下形成,压力导致颗粒挤压其它邻近颗粒,直至其主要部分破碎、断裂,产生裂纹或劈碎”。层压粉碎的关键在于:在有限的空间内,压力不断增加使颗粒间隙越来越小,直至颗粒之间可以互相传递应力,当应力强度达到颗粒抗压强度时,颗粒即开始粉碎[4。

高压辊磨机的层压粉碎大致可以分为三个阶段[5-8]:

(1)满料密实阶段

当物料在重力和辊面摩擦力的共同作用下进入粉碎作业区后,即受到较小压力的作用,物料颗粒因此互相靠近、密实,松散容积变化较大。随着物料的推进,物料密实度逐渐增大,两辊间隙越来越小,各颗粒之间已由点接触过渡到面接触,有些颗粒开始沿解离面破碎,但这种破碎与寻常破碎机基本相同。这一阶段颗粒的密实度大约由10%增大到45%。

(2)层压粉碎阶段

随着料层向两辊间隙最小处推进,物料进一步密实为由颗粒群构成的料层,应力强度继续升高到物料的抗压强度极限。由于密实度增高(密实度由45%增大到80%~85%),颗粒之间的间隙几乎趋向于零,因此在高应力作用下,密实状态的颗粒之间进行着应力传递,各颗粒之间出现强烈的作用和反作用(交互作用力),当压力强度达到颗粒抗压强度时,颗粒即开始粉碎。鉴于物料几何、物理性质的差异,颗粒层压粉碎行为一般在较大的应力范围内发生。

(3)结团排料阶段

压力在粉碎过程中达到最大时,粉碎概率亦达到最大值,已碎颗粒必然在高应力作用下重新排列各自的位置,个别粗颗粒被众多细颗粒所包围,此时颗粒间应力传递相当分散;由于各颗粒重新排列的密实料层被挤到两辊间隙最小处,各颗粒之间的间隙几乎趋向于零,密实度更高(高达85%),产生排列结团现象,此时应迅速排出。

必须指出的是,层压粉碎的主要作用取决于密实料层间的相互作用和反作用,并非取决于压辊之间的辊隙。换言之,一定要有料层,且料层数必须大于6(料层数等于6~10时,层压粉碎效果最好,单位产品电耗最低);另外,颗粒之间的密实度必须超过45%(甚至达到80%~85%)才能发生层压粉碎行为。当密实度小于10%,表现为单颗粒粉碎;当密实度在10%~45%时,表现为单颗粒粉碎和层压粉碎相并存的行为,即寻常破碎机的破碎作业行为[9]。相对于传统的粉磨设备,高压辊磨机的这种料层破碎方式并不发生由于颗粒摩擦或细粒造团所引起的能量损失,其粉碎效率得到明显的改善,磨损也明显的减少,以水泥熟料为例,能耗降低约10%~50%[10]。

3高压辊磨机粉碎过程中物料碎裂行为研究现状

国内外关于矿物在高压辊磨机粉碎过程中的碎裂行为已有相关的报道,m.abouzeid等人将石灰石和石英按不同的比例混合后进行高压辊磨机粉碎试验[11]来研究不同硬度矿物的碎裂行为,高压辊磨机的规格为φ200×100mm。研究发现两种矿物的粉碎方式不同,硬矿物作为软矿物的能量传递介质,有助于软矿物的破碎。在其他条件不变的情况下,产品中石灰石的-74μm的含量随着给料中石英的含量增加而增加;产品中石英的-74μm的含量随着给料中石灰石的增加而减小。从能耗均衡角度讲,软矿物吸收了硬矿物传递的能量预先粉碎,而硬矿物由于渗透在软矿物中与软矿物接触摩擦导致能量损失,使得细度降低。石灰石的p50受其矿物组分的影响不大,但石英的p50却受矿物组分的影响显著。硬矿物石英起到助磨的作用,提高了高压辊磨机的能量利用率,然而这种助磨作用在以石英为主要组分的混合矿物中减弱甚至消失。

r.g.fandrich等对氧化铁矿石料层粉碎产品的矿物解离情况和碎裂行为进行研究[12]。为了测量氧化铁矿物能量吸收和形变情况,对不同氧化铁品位的矿石进行不同压力下的料层粉碎试验,粉碎产品筛析后测定逐个粒级的解离度和界面面积,建立碎裂函数并分析氧化铁矿石的碎裂行为。解离分析表明氧化铁矿石料层粉碎过程中发生优先粉碎。界面面积测定表明料层粉碎过程中由于发生晶界粉碎导致矿物界面面积降低。进一步研究发现,料层粉碎产品中细粒级部分的解离度不会像期望的那么高。

笔者对贫赤铁矿石高压辊磨机粉碎产品内部微裂纹进行研究[13]。结果表明,高压辊磨机产品内部裂纹数量多、分布广泛,裂纹以穿晶裂纹、晶内微裂纹和晶界微裂纹为主。晶内微裂纹和晶界微裂纹反映了高压辊磨机的两种非随机性破碎行为——优先破碎和晶界破碎。当一个矿物相(颗粒)受到挤压时,发生优先破碎还是发生晶界破碎主要依赖矿物相(颗粒)自身抵御外界应力的能力。

4高压辊磨机粉碎产品解离特性研究现状

由于独特的粉碎方式,高压辊磨机在粉碎矿石物料时选择性破碎效果明显,晶界破碎行为产生大量晶界微裂纹,能够改善后续磨矿过程中矿物的解离效果。国外已有对高压辊磨机粉碎产品解离性的研究报道。

i.b. celik等对水泥熟料和高炉炉渣利用高压辊磨机和球磨机进行不同方式的粉碎研究,并对粉碎产品微观裂纹进行了分析 [14,15] 。bet(n2吸收)比表面积测定发现,在同一个粒级范围,高压辊磨机的粉碎产品的比表面积要高于球磨粉碎产品的比表面积(提高幅度为10%~22%),这说明高压辊磨机粉碎产品的表面比较粗糙,内部可能出现更多裂纹;球磨机粉碎产品的表面比较光滑,裂纹较少。不同粒级粉碎产品的sem照片显示,高压辊磨机粉碎产品的表面粗糙,成絮团状,中间裂纹比较明显,尤其在较粗粒级(-63+53μm)更明显,裂纹主要出现在硬矿物(硅酸二钙)与软矿物(硅酸三钙)的晶界边缘,且硅酸三钙和硅酸二钙的连生体数量相对较少。球磨产品的表面比较光滑,裂纹很少。通过光学显微镜观察,在粒度分布相近的前提下,通过定量的测定得出,高压辊磨机使矿物沿晶界边缘破碎,提高了物料的解离度,以硅酸三钙为例,-45+38μm粒级解离度提高了12%,而-32+20μm粒级解离度提高了10%。

a.apling等对高压辊磨机产品和普通棒磨机产品进行了解离度的对比研究,目的是验证在产品细度相近的情况下,高压辊磨机的选择性破碎是否能使其产品的解离度提高[16]。试验矿样为铅锌硫化矿石,在标准操作流程下对不同的粉碎产品进行浮选试验,通过铅锌回收率来间接反映不同粉碎产品的解离度情况。试验结果如表1所示。

表1 不同条件下产品粒度和回收率对比表

从表1可以看出,回收率最大的情况出现在棒磨10min的时候,此时zn回收率为93.9%,pb回收率为90.9%,能耗为20.7j/g,p80为185μm。在棒磨时间6min时,zn回收率为74.2%,pb回收率为77.0%,能耗为12.67j/g,p80为370μm,而高压辊磨机粉碎产品的最高回收率是在辊面压力100kn的时候,此时zn回收率为89.5%,pb回收率为86.5%,能耗为14.3j/g,p80为340μm。可见,高压辊磨机产品在较粗的粒级下就达到较高的解离度,其能耗能够节省30%多,但想要达到矿物最优的解离程度,仍需要利用常规磨矿工艺在细的产品粒度下消耗多的能量来实现。

n solomon等对南非的merensky、ug2和platreef三个矿床的铂族元素矿石的高压辊磨机产品和球磨机产品进行浮选试验和解离特性对比研究[17,18]。浮选试验表明,球磨机处理过的产品经过浮选之后品位和回收率方面均有明显优势,这是由于球磨产品粒度较小,分布相对集中。解离度分析表明,merensky矿石经过球磨后的铂族元素矿物解离度较高,而ug2和platreef两种矿石经球磨后和高压辊磨机处理后解离度相近。上述研究同样说明,由于高压辊磨机产品粒度相对较粗,直接将高压辊磨机产品与球磨产品比较,在解离特性和分选特性上没有优势。

c.hosten 等在实验室条件下对铬铁矿进行了高压料层粉碎(30mpa和60mpa)和棒磨机粉碎,不同粉碎产品首先被筛分成五个粒级,分别为-28+35目、-35+48目、-48+65目、-65+100目和-100+150目,并对不同粒级的单体解离度进行检测[19]。结果表明,棒磨产品和施加压力为30mpa的高压料层粉碎产品的粒度分布相近。在同一个粒级范围内,高压料层粉碎产品的解离度明显高于棒磨产品的解离度,提高幅度视产品粒级和施加压力的不同而不同,浮动范围为3~16个百分点。高压料层产品中的解离度随施加压力的增加而增加。

t.g.vizcarra等对硫化矿物矿石料层粉碎产品和冲击粉碎产品的解离度进行了对比研究,探明料层粉碎能否提高矿石的解离性[20]。试验矿样有两种,一种为低品位磁铁矿,伴生有黄铜矿(磁铁矿含量20%,黄铜矿含量1%),另一种为高品位闪锌矿(闪锌矿含量为22%,其他硫化矿含量为4%)。原矿首先被破碎至-3mm,然后将-0.212mm物料筛除后作为料层粉碎和冲击粉碎的给料。料层粉碎产品和冲击粉碎产品分别进行筛析,每个粒级产品均进行硫化矿物的解离度测试。t.g.vizcarra对逐个粒级的解离度进行测试后认为:在相同的粒级下,有用矿物和脉石矿物的解离特性与样品的粉碎方式和粉碎产品的粒度分布无关。这也暗示着,以料层粉碎原理设计的粉碎设备(如高压辊磨机)不会明显提高金属矿石粉碎产品的解离度。

n.a.chapman等采用overysel矿山中含有铂族元素矿物的矿石进行不同粉碎方式对浮选效果影响的研究[21]。试验矿样首先利用颚式破碎机破碎至-8mm,然后混匀缩分成两份,每份100kg。一份经过圆锥破碎机破碎至-3.3mm后进行磨矿,另一份经过高压辊磨机破碎(辊面压力为5.36n/mm2)至-3.3mm后进行磨矿。采用棒磨机对高压辊磨机产品和圆锥破碎机产品分别进行干式和湿式磨矿,磨矿介质有低碳钢和不锈钢两种。n.a.chapman等分别对六种不同组合方式的磨矿产品进行铂族元素解离度测试和浮选试验研究,结果表明:与圆锥破碎机相比,经过高压辊磨机粉碎后的磨矿产品中铂族元素矿物解离度升高,但后续磨矿产品中细粒级含量和-10μm粒级中铂族元素分布率也升高,这导致了铂族元素矿物浮选指标并没有因为解离度高而有所提高。

5结语

高压辊磨机的层压粉碎大致可以分为三个阶段,即“满料密实阶段-层压粉碎阶段-结团排料阶段”,物料在高压辊磨机粉碎过程中发生非随机性破碎行为——优先破碎和晶界破碎,这主要取决于矿物相(颗粒)受挤压时自身抵御外界应力的能力。产品的解离特性分析表明,高压辊磨机产品在较粗的粒级下就达到较高的解离度,其能耗大大降低,但想要达到矿物分选所需最优的解离程度,仍需要利用常规磨矿工艺在细的产品粒度下消耗多的能量来实现。

浏览全文请至论文频道搜索《高压辊磨机粉碎原理及产品解离特性的探讨》

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。